设备核心:用于硅元素在高温(最高 2300℃)条件下渗透至碳陶基体内部,显著提升材料硬度与抗磨损性能。

技术优势:具备极高的压差控制能力,彻底解决加热及保温材料产生的二次硅蒸汽对工件的返流污染问题。

多功能适配:支持圆形或方形炉膛定制,可用于MTS、Ar、H2、天然气等多种混合气体的复杂熔渗工艺。

15115399105

碳陶渗硅是一种先进的陶瓷材料处理方法。远航工业炉生产的熔融渗硅炉通过将碳陶基体置于富硅环境并加热至超高温,利用毛细管力使硅元素扩散至陶瓷基体孔隙内部,经固化结晶后,形成具备极高硬度、抗磨损性和耐腐蚀性能的碳陶复合材料。

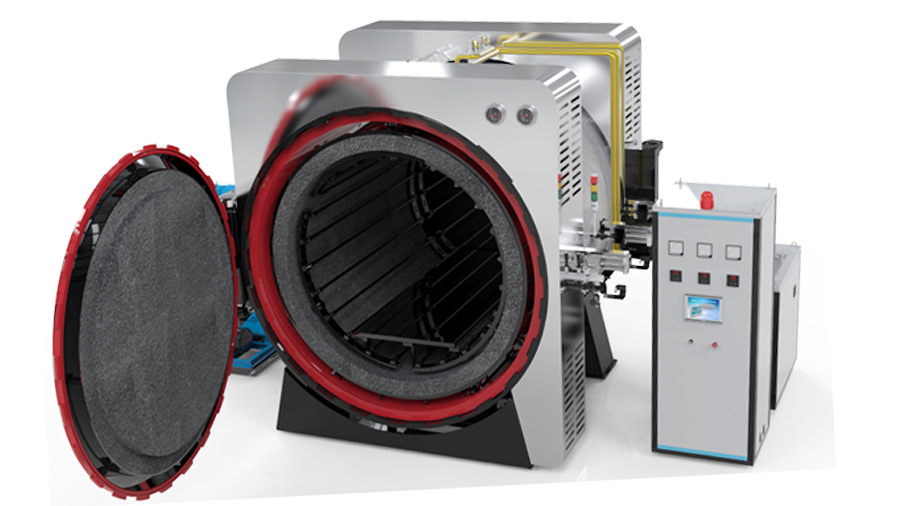

图:远航工业炉-碳陶熔融渗硅设备(可用于多种气体熔渗)

路线 A:碳纤维预制基体 → 高温裂解 → 压力浸渍 → 碳化烧结 → 机械加工 → 石墨化 → 陶瓷化(渗硅)

路线 B:碳纤维预制基体 → 高温裂解 → 化学气相沉积(CVD) → 机械加工 → 石墨化 → 陶瓷化(渗硅)

图:碳陶制备配套-碳化硅烧结/陶瓷化设备

1. 精准控温: 采用日本岛电FP23程序控制,PID智能化调节,精度达 ±0.1℃。

2. 测温全面: 结合热电偶与远红外光学测温,实现全温段实时精确监控。

3. 全气氛适配: 满足真空烧结、还原气氛及微正压下的各种复杂渗硅工艺。

4. 定制化: 圆形或方形炉膛可选,根据客户工件尺寸非标定制放料空间。

远航工业炉——提供碳陶复合材料全工艺链加热解决方案。

技术咨询与非标定制热线:15115399105