取消

-

-

碳陶复合材料RMI烧结炉

核心工艺:采用RMI(反应熔体浸渗)技术,依靠毛细管力使熔体渗入多孔预制体并发生反应,实现快速致密化。效率优势:相比CVI和PIP工艺,RMI效率更高,一次熔渗即可获得近全致密的碳陶复合材料,大幅降低生产成本。精密控温:最高工作温度达2300℃,采用AI自学习PID技术,彻底解决低温段升温滞后问题,控温精度极高。

-

-

碳陶熔融渗硅炉

设备核心:用于硅元素在高温(最高2300℃)条件下渗透至碳陶基体内部,显著提升材料硬度与抗磨损性能。技术优势:具备极高的压差控制能力,彻底解决加热及保温材料产生的二次硅蒸汽对工件的返流污染问题。多功能适配:支持圆形或方形炉膛定制,可用于MTS、Ar、H2、天然气等多种混合气体的复杂熔渗工艺。

-

-

碳陶PIP烧结炉

核心工艺:采用PIP(先驱体转化法),通过真空浸渍与高温裂解,实现碳陶复合材料的致密化。温度可达2300℃。主要应用:专为汽车、高速列车、飞机等高性能碳碳/碳陶刹车盘的制备而设计,适合大型、复杂结构件成形。智能控制:配备高精度红外线与热电偶双重测温,PID智能化程序控温(±0.1℃),确保每一批次产品的热解质量一致性。

-

-

碳陶裂解炉碳化炉

设备核心:专用于C/C-SiC碳陶材料的高温裂解与碳化,最高工作温度可达2300℃。技术优势:采用多面分区加热技术,温场均匀性极佳;具备防腐蚀屏蔽系统,有效保护保温材料及发热体免受挥发气体侵蚀。智能控制:支持真空及氮气压力自平衡自动控制,可选配快冷循环系统,大幅缩短生产周期。咨询热线:15115399105。

-

-

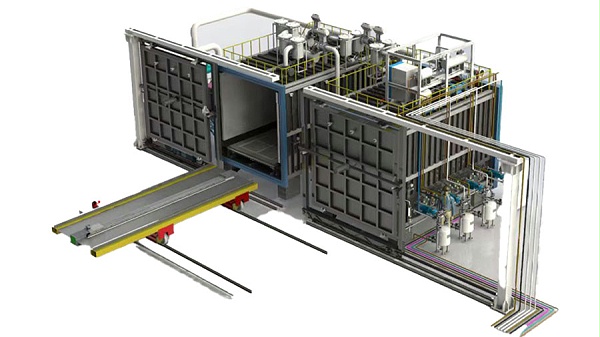

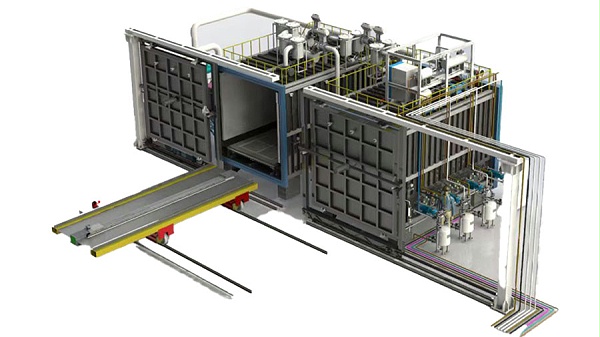

碳陶浸渍炉

核心功能:专用于碳陶复合材料(C/C-SiC)的真空浸渍增密,将PMS等液体陶瓷有机先驱体高效转化为无机陶瓷。自动化优势:支持自动多轮循环浸渍及胚体增重自动计算,针对前驱体特性实现全内部空间防腐处理。工艺衔接:配备专用自动转运料车,可与远航系列碳化固化炉、烧结/裂解炉实现无缝衔接,打造自动化碳陶生产线。

-

-

小型气氛真空箱式炉

设备定位:专为高校实验室、科研院所及企事业单位研发设计,满足小批量新材料生产需求。核心性能:最高温度可达2300℃,控温精度高达±0.1℃,温度均匀性优于±2℃。多能合一:集成气氛保护与真空功能,采用AI自学习PID温控曲线拟合技术,确保全量程(室温至2300℃)温控高度精确。

-

-

无压烧结炉

工艺全能:支持真空烧结、分压烧结、微正压烧结等多种工艺,适合不同形状与尺寸的高性能复合材料制备。核心卖点:采用进口高精度温控系统,严格控制降温速率,有效解决产品裂纹难题;节能设计比传统设备省电25%以上。智能互联:PLC集中控制,具备远程操作、远程故障诊断及软件升级功能,确保设备全生命周期的稳定运行。

-

-

新材料烧结炉

设备能力:最高工作温度可达2400℃-2600℃,支持石墨电阻加热与中频感应加热双重方案。适用广泛:专为无机陶瓷、硬质合金、稀土氧化物及蓝宝石等高端材料的真空烧结与退火工艺量身打造。智能配置:集成全自动控温系统,控温精度达±0.1℃,具备完善的断水、过流、超温声光报警保护,结构紧凑,周转高效。

-

-

中频烧结炉

核心技术:采用中频感应加热技术,最高工作温度达2500℃,升温速度快且温场分布均匀。应用广泛:专为硬质合金、难熔金属(钨、钼)、粉末冶金及透明陶瓷在真空或多种保护气氛(H2、N2、Ar)下的高温处理设计。智能集成:卧式/立式单室结构,配备远红外精密测温与西门子PLC控制系统,支持分段工艺编程,确保材料性能的高度一致性。

-

-

真空烧结脱脂一体炉

工艺革新:集真空脱脂(脱蜡)与高温烧结于一体,有效避免工件在工序转移过程中的氧化与损伤。技术指标:额定温度1550℃,脱蜡率≥96%。具备定向气流脱脂功能,特别适合石蜡基等成型剂的高效处理。结构优势:卧式水冷夹套设计,配备PLC+气动阀全自动控制及高效快冷装置,大幅缩短生产周期,确保产品致密度与强度。咨询热线:15115399105。